- Armatura sanitarna

- Beton

- Bramy

- Brukarstwo

- Budownictwo mieszkaniowe

- Budownictwo przemysłowe

- Cegielnie

- Chemia budowlana

- Dachy

- Drzwi

- Geodezja, geologia

- Glazura i terakota

- Instalacje elektryczne

- Instalacje gazowe

- Instalacje grzewcze

- Instalacje solarne

- Instalacje wodno-kanalizacyjne

- Inwestycje budowlane

- Klimatyzacja, wentylacja

- Kominki

- Konstrukcje stalowe

- Maszyny budowlane

- Materiały budowlane

- Nadzór budowlany

- Ogrodzenia

- Okna

- Projektanci budowlani

- Remonty, usługi budowlane

- Schody, parkiety

- Stal i wyroby hutnicze

- Systemy dociepleń elewacje

- Tereny zielone

- Wykończenia pod klucz

- Wylewki, posadzki

- Wyposażenie wnętrz

HYDRO-TERMO Technika Grzewcza - Jan Wanat

hydro-termo.rze.pl

Adres:

36-100 Kolbuszowa ul. Obrońców Pokoju 72A/17

Rok założenia: 1994

Kontakt:

- Telefon: 0 661 526 802

- E-mail: hydrotermo@op.pl

Profile działalności

Osoby zarządzające firmą:

- Jan Wanat - Właściciel, 781 225 904

Osoby kontaktowe:

- Jan Wanat - Właściciel, 781 225 904

Branża:

OFEROWANE:

- instalacje z rur miedzianych, tworzyw sztucznych

- instalacje solarne,

- ogrzewanie podłogowe i ścienne,

- wewnętrzne instalacje odkurzania

- kotłownie opalane olejem i gazowe,

- wymienniki ciepła i podgrzewacze ciepłej wody,

Przedstawiciel:

- elektrownie wiatrowe

- utylizacja osadu komunalnego metodą pirolizy

Polecamy :

- grzejniki płytowe i konwektorowe - PURMO, RADSON, KONWEKTOR ...,

- grzejniki łazienkowe - INSTAL PROJEKT, ENIX ...,

- termostatyczne zawory grzejnikowe - HEIMEIER, DANFOSS, HERZ ...,

- bezdławicowe pompy obiegowe i cyrkulacyjne - WILO, LFP ...,

- naczynia przeponowe - REFLEX ZILMET, INSTAL ...,

- kotły gazowe i olejowe oraz wymienniki podgrzewacze c.w.u.

- BUDERUS, JUNKLERS, WOLF, RADAN, DE DIETRICH

- Kotły kondensacyjne ULRICH - to się opłaca,

- Otuliny z pianki PE i PU sztywnej lub półsztywnej,

- Kolektory słoneczne - VIESSMANN, HEWALEX (kredyt BOŚ - 8%), REFLEX PARODIGMA

- Jonizatory paliwa,

- Układy pomiarowe, regulacja i sterowanie,

- projekty budowlano-wykonawcze wraz z kosztorysami,

- korzystne upusty, wykonawstwo na KREDYT.

WYKONAWSTWO, SPRZEDAŻ, DORADZTWO

Wychodząc naprzeciw licznym zapytaniom dotyczącym bardzo małych elektrowni wiatrowych (na potrzeby gospodarstwa domowego), nasza firma przystąpiła do sprzedaży elektrowni wiatrowej o mocy nominalnej 5kW.

Prace projektowe prowadzone są równolegle dla dwóch wariantów takiej elektrowni:

- Elektrownia z generatorem asynchronicznym, która przewidziana jest do współpracy z siecią energetyki zawodowej.

- Elektrownia z generatorem synchronicznym, pracująca na sieć wydzieloną (produkcja energii elektrycznej na potrzeby własne np. zasilanie obiektów, do których nie jest doprowadzona sieć energetyki zawodowej.

- Elektrownia o mocy 5kW jest urządzeniem na tyle małym, że możliwe jest jej przewiezienie i zmontowanie niemalże w każdych warunkach terenowych.

Ponadto elektrownia ta nie posiada klasycznego fundamentu- można powiedzieć, że jest to konstrukcja przenośna. Zaletą takiego rozwiązania jest to, że elektrownia nie wymaga pozwolenia na budowę. W przypadku w/w urządzenia, nie są konieczne kosztowne i długotrwałe badania prędkości wiatru, (gdy po pewnym czasie eksploatacji stwierdzimy,że wybrana lokalizacja postawienia elektrowni nie jest najlepsza pod względem prędkości wiatru, nie ma tragedii -przenosimy elektrownie w bardziej wietrzne miejsce) W przypadku planowania postawienia na danym terenie dużych elektrowni wiatrowych, lub całych farm wiatrowych można uprzednio zainstalować w tym terenie elektrownię 5kW. Pozwoli to na bardzo dokładne określenie prognozowanej produkcji energii przez dużą elektrownie lub farmę, na podstawie energii rzeczywiście wyprodukowanej przez elektrownie 5kW.

Podstawowe parametry techniczne.

| 1. | Średnica wirnika | 6 | m |

| 2. | Liczba łopat | 3 | |

| 3. | System regulacji | Kątem natarcia łopat wirnika | |

| 4. | Prędkość obrotowa nominalna wirnika | 187.5 | Obr/min |

| 5. | Moc generatora | 5 | Kw. |

| 6. | Rodzaj generatora | Asynchroniczny lub synchroniczny | |

| 7. | Napięcie pracy generatora asynchronicznego | 3x380 | V |

| 8. | Napięcie pracy generatora synchronicznego | 220 | V |

| 9. | Częstotliwość sieci | 50 | Hz |

| 10. | Prędkość obrotowa synchroniczna generatora | 1500 | Obr/min |

| 11. | Roboczy zakres prędkości wiatru | 4,25 | m/s |

| 12. | Wysokość osi wirnika nad poziomem gruntu | 10 | m |

| 13. | Masa całkowita elektrowni | ok.500 | kg |

| 13. | Prędkość wiatru przetrwania konstrukcji | 60 | m/s |

PROCES UTYLIZACJI KOMUNALNYCH OSADÓW ŚCIEKOWYCH METODĄ PIROLIZY

Zarówno ludzie jak i zwierzęta są źródłem odpadów po procesie trawienia, które to już od lat poprzez system kanalizacyjny, doprowadzane są do komunalnych oczyszczalni ścieków i tam centralnie oczyszczane. Do tego dochodzą jeszcze wstępnie przygotowane ścieki przemysłowe, które muszą spełniać odpowiednie wymogi zgodne z obowiązującymi przepisami. Udoskonalone systemy oczyszczania ścieków, przyczyniły się znacznie do poprawy czystości rzek oraz zbiorników wodnych. Z drugiej jednak strony, pociągnęło to znaczny przyrost ilości osadów ściekowych.

Proces pirolizy, szczególnie dla ilości osadów ściekowych odpowiadających liczbie mieszkańców od 50 000 do 200 000 charakterystycznych dla średnich miast, stanowi ekonomiczną oraz przyszłościową alternatywę utylizacji osadów ściekowych. Przewidziane w procesie pirolizy, wykorzystanie organicznej zawartości masy osadów w neutralnej względem CO2 zamianie energii gazu z pirolizy na energię elektryczną, stanowi pozytywny przyczynek do zmniejszenia zanieczyszczenia środowiska.

Spalanie osadów ściekowych w spalarniach odpadów komunalnych jest już od lat stosowaną technologią, zwłaszcza na obszarach zamieszkałych. Ze względu na wzrost wymagań dotyczących wielkości emisji składników szkodliwych w spalinach oraz wyraźne zmniejszenie się społecznej akceptacji tej metody utylizacji, brana jest aktualnie pod uwagę możliwość spalania osadów ściekowych razem z doprowadzanym paliwem węglowym w elektrowniach. Ten sposób utylizacji osadów, z uwagi na konieczność modernizacji oraz przebudowy niektórych instalacji w elektrowniach oraz zaostrzonych przepisów dotyczących emisji składników szkodliwych, posiada jedynie ograniczone zastosowanie.

Z wielu przeprowadzonych badań oraz studiów nad różnymi sposobami termicznej utylizacji osadów ściekowych wynika, iż optymalnym wariantem jest kombinacja termicznej utylizacji z jednoczesnym wytwarzaniem energii elektrycznej oraz wykorzystaniem energii cieplnej spalin. W procesie tym, wytwarzana jest znacznie większa ilość energii w porównaniu do jej zapotrzebowania w procesie wzbogacania oraz transportu osadów.

Opis procesu

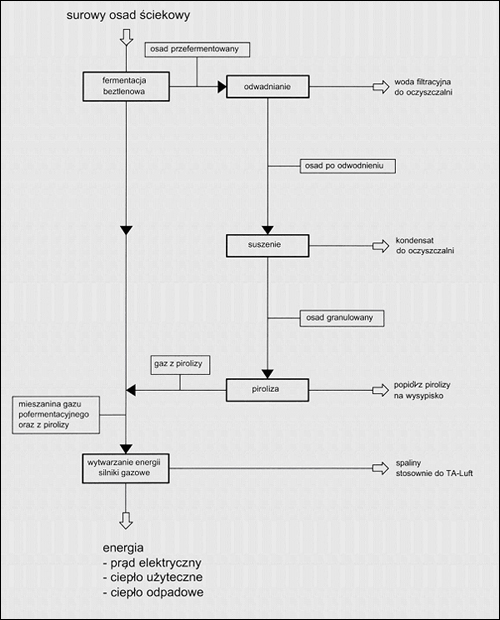

Załączony schemat ideowy przedstawia główne części składowe procesu.

Surowy osad poddany jest na wstępie beztlenowej stabilizacji w zbiorniku fermentacyjnym. W trakcie tego procesu 50 % substancji organicznej osadu ściekowego zostaje biologicznie przetworzona na gaz o dużym udziale metanu. Następujące po tym procesie mechaniczne odwodnienie sfermentowanego osadu, służy głównie do redukcji jego masy.

Odwodniony osad zostaje następnie ze zbiornika zasilającego doprowadzony do suszarki, w której jest wysuszony do zawartości ok. 90 % s.m.. Powstająca para wodna wraz z niewielką ilością powietrza wtórnego, poddana zostaje procesowi oczyszczania w aparacie myjącym, w którym jednocześnie następuje jej kondensacja. Jako czynnik myjący wykorzystana jest część wody z oczyszczalni, która następnie wraz z kondensatem wraca z powrotem do procesu oczyszczania, zaś powietrze zostaje doprowadzone do spalania gazu w siłowni cieplnej wchodzącej w skład całego procesu.

W dalszym ciągu, wysuszony osad ściekowy w postaci granulatu doprowadzany jest do reaktora pirolizy. W procesie pirolizy czas przebywania materiału w reaktorze pirolizy jest odpowiednio długi (ok. 60 min.). Zarówno długi czas trwania jak i wysoka temperatura pirolizy oraz z tym związany przebieg wtórnych reakcji zgazowania, wpływają znacznie na wzrost ilości powstającego gazu oraz równocześnie na redukcję ilości oleju i pozostałości koksowej. Przyczynia się to tym samym do lepszego wykorzystania materiału.

Jako reaktor pirolizy stosowany jest pośrednio ogrzewany piec obrotowy, w którym w temperaturze od 600 do 700 °C oraz bez dostępu tlenu powstaje gaz wysokokaloryczny. Pozostający po procesie pirolizy koks, zostaje ochłodzony w trakcie jego transportu podajnikiem ślimakowym do odpowiednio przewidzianego zbiornika. Pozostałość koksowa stanowiąca 10 do 15 % pierwotnej ilości odwodnionego osadu, jest biologicznie nieaktywna oraz charakteryzuje się dobrymi własnościami technicznymi umożliwiającymi jej składowanie na wysypiskach.

Opuszczający reaktor pirolizy gaz, poddany zostaje oczyszczaniu i chłodzeniu w aparacie myjącym, w którym dochodzi również do kondensacji zawartych w nim oparów pary wodnej oraz składników oleistych. Kondensat wodny posiadający zdolność biologicznego rozkładu może być powtórnie doprowadzany do ścieków surowych dopływających do oczyszczalni. Substancje oleiste niemieszające się z fazą wodną są od niej oddzielane w prostym separatorze grawitacyjnym i następnie jako odpad odprowadzane na zewnątrz głównego procesu.

W dalszym ciągu oczyszczony gaz z pirolizy wtłaczany jest do zbiornika fermentacji osadu, gdzie miesza się z gazem powstałym w procesie fermentacji. Wpływa to korzystnie na przebieg beztlenowego procesu fermentacji osadu oraz stanowi zarazem stopień dokładnego oczyszczania gazu. Powstała wysokokaloryczna mieszanina gazowa przypominająca składem chemicznym gaz ziemny, zawiera prawie jednakowe udziały masowe gazu z pirolizy jak i z procesu fermentacji.

Fermentacja beztlenowa nie jest warunkiem koniecznym opisanego powyżej procesu pirolizy. Również niesfermentowany osad ściekowy może być bezpośrednio przetwarzany na gaz w procesie pirolizy.

Przewidziane są dwa warianty energetycznego zużytkowania wytworzonego gazu palnego. W wariancie pierwszym, gaz poprzez jego spalanie stanowi pierwotną energię użytą do procesu suszenia osadu ściekowego z możliwością dalszego jej wykorzystania. W drugim zaś, energia chemiczna mieszaniny gazu z pirolizy oraz z procesu fermentacji zostaje przetworzona na energię elektryczną w siłowni cieplnej z zastosowaniem silników gazowych.

Podczas gdy energia elektryczna może być wykorzystana do pokrycia potrzeb własnych oczyszczalni, bądź odprowadzana do sieci energetycznej, ciepło odpadowe z siłowni cieplnej służy do suszenia jak i ogrzewania osadu ściekowego w całym procesu jego utylizacji.